二硫化钼常见问题

钼精矿的分布区域?

2018年统计数据,全球钼储量约1700万吨,其中将近50%分布在中国,而美国、智利及秘鲁三国合计拥有全球钼储量的39%,其余分散在其他国家。

各地钼精矿的伴生情况?

美洲的钼矿多为铜钼伴生矿,通常先提取铜,再提取钼。通常二硫化钼(MoS2)中的CuO 含量是一个重要指标。

河南栾川钼矿多为钨钼伴生矿。

吉林产地钼精矿Fe含量偏高,生产MoS2需要高温焙烧处理。

MoS2,WS2和石墨的区别?

石墨(C) | 二硫化钼(MoS2) | 二硫化钨(WS2) | |

颜色 | 纯黑色,无金属光泽 | 灰黑色,有金属光泽,用手指捻开有银色光泽 | 银灰色 |

摩擦系数 | 0.35-0.65 | 0.05-0.09 | 0.03-0.07 |

熔点 | 3652℃ | 1185℃ | 1250℃ |

磁性 | 磁性,导电 | 非磁性,不导电 | 非磁性,不导电 |

有效润滑温度 | 20~+450℃ | -185℃~ +350℃ | -273℃~ +650℃ |

润滑性能 | 在200℃以上高温时基础油慢慢挥发,石墨会附着于润滑表面形成固体润滑,专用于重负荷/冲击负荷或潮湿/污染环境下的高温摩擦部件及轴承的润滑,提供zui大限度防锈防腐蚀保护 | Moly Grease 的抗磨抗极压性能及润滑性能要比石墨润滑脂要好得多。在一些苛刻、重负荷齿轮和轴承、有冲击负荷的部件的环境要使用时二硫化钼润滑脂效果比石墨润滑脂效果要好。 | 摩擦因数比MoS2略低,热稳定性更高;对于特殊工况下的滑动摩擦部件,应用WS2比MoS2能发挥其更优良效果。 |

涂层应用 | 常温工况下,WS2涂层在金属基上成膜状态不如MoS2涂层;高温工况下,WS2基涂层摩擦因数稳定,摩擦性能优于MoS2固体润滑涂层。 | ||

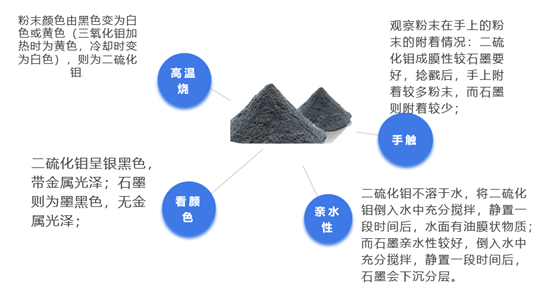

简单辨别二硫化钼的方法

影响二硫化钼(MoS2)颜色差异的因素?

产地:不同产地的钼精矿所生产出的二硫化钼(MoS2)会稍有差异。有的产地的物料偏灰,有的产地的物料偏黑,但总体都是灰黑色, 用手指捻开有银色光泽。 如果物料呈纯黑色,用手捻开没有银色金属光泽,可能就是假货(比如掺杂了石墨,或者以石墨冒充的二硫化钼)

粒度:不同粒度的二硫化钼(MoS2)颜色也稍有差异。粒度较细的二硫化钼(MoS2) (如<3um) 偏灰色,因颗粒的比表面积较大,折射光线较多;粒度较大(如20um)的二硫化钼(MoS2)偏黑色, 因颗粒的比表面积相对较小,折射光线相对较少。

二硫化钼粒径单位微米、目数、丝的换算关系;

因行业习惯、个人习惯不同,通常不同人员对二硫化钼使用的规格粒径单位也不尽相同,洛阳申雨钼业使用的粒径单位为微米,那么微米、目数、丝他们之间的转化关系是什么样的呢?

目数:就是孔数,就是每平方英寸上的孔数目。目数越大,孔径越小。一般来说,目数×孔径(微米数)=15000。

比如,400目的筛网的孔径为38微米左右;500目的筛网的孔径是30微米左右。

目数的大小决定了筛网孔径的大小,筛网孔径的大小决定了所过筛粉体的zui大颗粒Dmax。

丝:在机械尺寸计量中,通常将1毫米划分为一百份,其中一份所代表的长度单位称为1丝,1丝为0.01毫米,“10微米丝”是机械工人对0.01毫米的俗称。

有北方也称一丝为一道。

1毫米(mm)=100丝=1000微米(um)

1丝=10微米(um)=0.01毫米(mm)

1微米(um)=0.1丝=0.001毫米(mm)

费氏粒度与激光粒度的关系;

费氏粒度:费氏粒度仪也称平均粒度仪,其采用空气透过法来测量的。它是依据大气经过粉末床层产生的压力差所造成的压差计两管液面高度差h得出颗粒比表面积和平均粒径。

测量时,首先应找到zui佳孔隙率,然后再在zui佳孔隙率下测量粉末的粒度。用一份粉末试样先从较高的孔隙率开始,逐步压实粉末,视粉末压缩性不同,取0.005~0.05不同的孔隙率间隔。压一次,测一次粒度,直到压不动为止。取相邻两个zui接近的粒度值所对应的孔隙率的平均值为zui佳孔隙率。

平均粒度与其比表面积的关系为:平均粒度 = 6000/体积比表面积

激光粒度:激光粒度分布仪测的是颗粒群的大小分布。

费氏粒度与激光粒度两者间没必然关系。当颗粒群中的颗粒都是球形的理想状态时,费氏平均粒度 = 激光粒度分布数据中的D32(表面积平均径)。

MoS2 是否纯度越高、粒度越细越好?

产品所用的MoS2的纯度、粒度与产品的配方、与其它原材料的配伍性有关。并不是纯度越高、粒度越细就越好,适合的才是zui好的。

影响二硫化钼氧化的因素

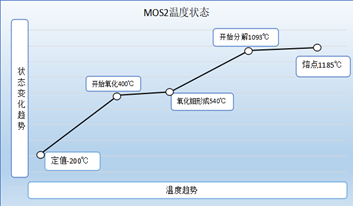

温度:二硫化钼在400℃开始缓慢氧化, 其氧化产物为三氧化钼,加热温度愈高 , 氧化量愈大;在一定温度下加热时间愈长 , 氧化量也愈大。

粒度:二硫化钼的氧化量与其粒度的大小也有很大关系, 粒度愈小,在某一温度的同一时间内氧化量愈大。

湿度:湿度对二硫化钼的氧化也有很大影响,在一定温度下二硫化钼逐渐被氧化,水的参与可促进二硫化钼的氧化。

二硫化钼的承受温度及温度对二硫化钼润滑性能的影响。

二硫化钼(MoS2)氧化温度 400℃,真空环境下摩擦系数降低温度800℃,熔点1185℃。二硫化钼400℃时开始氧化,450℃时氧化显著,540℃氧化急剧,氧化的zui终产物为三氧化钼和二氧化硫,三氧化钼会增加摩擦,在没有完全变成三氧化钼期间,仍具有润滑性,形成三氧化钼后,摩擦系数增大。

影响二硫化钼润滑涂层寿命的因素有哪些?

二硫化钼的润滑效果是否理想,在很大程度上取决于其使用条件和使用环境。如基体表面的物理性质、温度、相对滑动速度、载荷大小和运动方式等都会影响它的润滑寿命。

1. 基体表面粗糙度会影响膜层的附着能力,也会影响膜层的厚度,膜层太厚或太薄都不利于润滑。另外,工作表面应严格除锈、污渍、氧化物等杂质。

2. 温度过高可能会使膜层的属性发生变化,改变润滑性能。

3. 滑动速度越大,会使温度越高,从而降低薄膜的润滑寿命。

4. 载荷越大,接触应力就会越大,基体会产生较大的弹塑性变形,超过薄膜的变形能力而破裂。

5. 运动方式包括连续转动和摆动。一般来讲,在其他条件相同的情况下,连续转动比摆动的润滑寿命要长。

产品添加二硫化钼后,为什么使用效果差别不大?

为了降低成本,很多商家使用石墨等其他润滑添加剂,在终端实际使用的过程中,因为石墨等产品同样属于润滑材料,所以在某些环境下具有和二硫化钼同样的性能,再加上很多产品都是消耗品,客户在使用过程中更换频繁也无法察觉实际效果的差值。

但在特殊环境下,以及极端环境下,二硫化钼的性能就能够凸显出来,这也是为什么很多知名厂家涉及二硫化钼的配方产品价格都比较高,但性能上是有保障的。

为什么有的二硫化钼的产品检测报告,各项检测数值相加超过了100%

二硫化钼的检测项目是根据国家标准GB/T23271-2009进行检测,其中的大多数项目是用化学方法进行计算得出,国标可允许的分析误差都不等,严格意义来说,如果排除所有的分析误差以及人为误差等因素,所有的含量相加肯定等于100%。

换句话说,国标方法是把单个项目相加得出结果。国外检测的设备ICP则是用100%减去单个项目得出结果。所以两种方法只能从趋势上看出一致性,但不具备相比性。

地址:河南省洛阳市栾川县庙子镇 邮编:471000

地址:河南省洛阳市洛龙区中德产业园19-102 邮箱:info@shenyumoly.com

电话:155-1639-1688 /155-6535-0788 电话:0379-69911868